Parachèvement composite – Découpe et soudure ultrasons

Chez SONIMAT, nous concevons et intégrons des équipements de découpe et soudure par ultrasons pour les composites. Notre savoir-faire s’adresse aux industriels des secteurs aéronautique, spatial, défense, mobilité et énergies, où la qualité, la répétabilité et la productivité sont des critères décisifs.

Nous proposons des solutions pour le parachèvement composite au travers de différents procédés de découpe ultrason ou soudure ultrason offrant de nombreux avantages pour le façonnage des produits composites :

- cohésion des fibres avec la résine

- suppression du délaminage et du phénomène d’écaillage

- fin des dégradations thermiques

- longévité des outils accrue

Objectif : maîtriser chaque étape du parachèvement composite – découper, assembler et finaliser – sans altérer la structure ni la performance du matériau.

Nos solutions de découpe et soudure pour les pièces composites

Démonstration de nos équipements :

Téléchargez notre catalogue complet sur nos solutions de soudure et de découpe pour les composites !

Ils nous font confiance

Pourquoi la découpe ultrason est idéale pour les composites ?

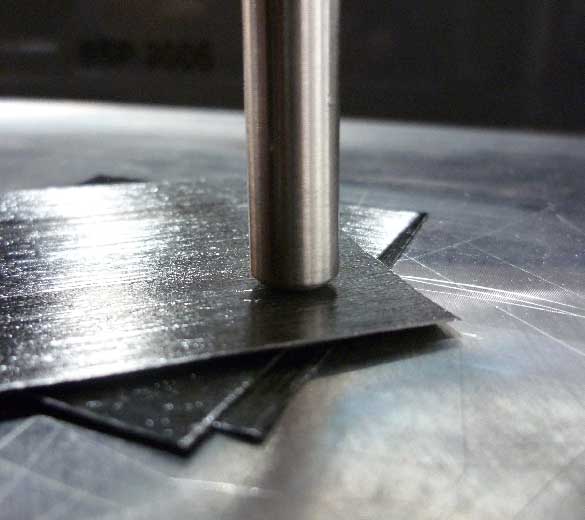

La découpe par ultrasons repose sur la vibration d’une lame à haute fréquence (20 à 40 kHz), animée par une chaîne acoustique complète : générateur, convertisseur piézoélectrique, booster et sonotrode. Cette vibration entraîne un cisaillement localisé du polymère ou de la matrice, permettant une découpe nette des fibres.

Objectif : obtenir une coupe nette, sans délaminage, sans poussières — tout en réduisant les temps de cycle et les coûts d’outillage.

Les bénéfices :

- Réduction de l’effort de découpe : pas de résidus sur l’outil, manipulation et mise en place faciles

- Augmentation de la productivité : augmentation de la vitesse de coupe, découpe jusqu’à 125 mm d’épaisseur, travail continu, solutions intégrables, durée de vie prolongée de la lame

- Amélioration de la qualité de découpe : pas de dégradation thermique, pas d’effilochage, pas de poussière

Matériaux composites compatibles

La découpe par ultrasons s’adapte à de nombreux matériaux composites.

Chaque combinaison nécessite des paramètres adaptés (fréquence, amplitude, pression, vitesse d’avance, angle de lame) pour lesquels SONIMAT vous accompagne.

| Famille de matériaux | Exemples / Formes | Objectif principal |

|---|---|---|

| Nid d’abeille (NIDA) | Nomex®, aluminium, polypropylène, aramide | Détourage sans écrasement, ouverture alvéolaire propre, pas de poussière |

| Prepregs (fibre et résine) | Carbone, aramide, verre, basalte - Empilages tissés ou UD, thermodurs | Coupe précise avant cuisson, pas de délaminage |

| Composites thermoplastiques renforcés | PEEK, PEKK, PPS, PA-GF, PEI | Découpe à chaud contrôlée, bord net sans résidus |

| Tissus techniques & multiaxiaux | Carbone, aramide, verre, basalte - Empilages tissés ou UD | Coupe + scellage simultané des bords |

| Élastomère (Caoutchouc) | Matière avant et après vulcanisation | Limitation des efforts de coupe et découpe forte densité |

Découpe de nid d’abeille (NIDA) : intégrité structurelle préservée

La découpe ultrason est particulièrement performante sur les nids d’abeille Nomex® ou aluminium, utilisés pour les panneaux sandwichs aéronautiques.

L’effort de coupe quasi nul évite l’écrasement des alvéoles et la génération de poussières abrasives. Les arêtes obtenues sont propres, sans fibres arrachées ni déformation des cellules, même sur épaisseurs supérieure à 125 mm.

L’ultrason, associé à des disques de surfaçage, permet également la mise en forme des panneaux en NIDA tout en garantissant une qualité de finition irréprochable sans altération de la matière (résidu, poussière…).

Découpe de prépregs composites

Les préimprégnés thermodurs (époxy…) ou thermoplastiques (PEEK, PEKK) exigent une coupe rapide (limitant l’échauffement de la matière) et nette (sans fibrille). La vibration associée à l’acuité de coupe des lames permettent la découpe de produits de fortes épaisseurs.

Nos effecteurs de la gamme SONIBLADE assurent :

- une découpe nette,

- un maintien des fibres sur tissés et UD,

Ils sont compatibles avec des cellules robotisées, des machines à commande numérique et des tables XY pour la découpe de formes complexes.

Soudure ultrason des composites : qualité et reproductibilité

La soudure ultrason permet d’assembler les composites thermoplastiques (monolithiques ou panneaux sandwich) sans ajout d’adhésif ni d’élément mécanique.

La vibration à haute fréquence (20 à 40 kHz) génère une fusion localisée assurant une liaison solide et homogène.

Objectif : créer des assemblages fiables et reproductibles tout en préservant l’intégrité fibre/résine et la légèreté du composite.

Les bénéfices :

- Procédé sans ajouts de matière : absence de consommables et adhésifs, suppression des colles

- Temps de soudure optimisé par rapport aux autres procédés (induction, lame chaude, infrarouge…)

- Procédé sans mise en chauffe de l’outillage

- Soudure par friction localisée limitant la chauffe des pièces à assembler

- Pas de dégradation/brûlure de la matière

Applications de la soudure ultrason composite :

| Type de composite | Exemple de pièces / structures | Objectif d’assemblage | Bénéfice procédé |

|---|---|---|---|

| NID d’abeille (Nomex®, PP, Alu) | Panneaux sandwich, pièces aéronautiques | Fixation de peaux ou inserts sans colle | Assemblage local propre et rapide (pas de temps de séchage) |

| Composites thermoplastiques renforcés | PEEK-CF, PPS-GF, PEI-CF,PEKK-CF | Assemblage structurel de renforts, nervures, coques, raidisseurs | Liaison forte et légère, sans ajout de matière |

| Préimprégnés ou semi-cuits | Empilages préformés avant cuisson | Maintien temporaire de plis, pré-positionnement | Suppression des points de colle, gain de temps au drapage |

| Composites sandwichs hybrides | Mousse + peaux thermoplastiques | Fermeture de tranches, jonctions périphériques | Fusion localisée sans reprise thermique globale |

Soudure de composites thermoplastiques renforcés

Les composites thermoplastiques à matrice PEEK, PEKK, PPS, PEI, PA, PC-ABS, renforcés de fibres de verre ou de carbone, présentent une excellente compatibilité avec la soudure ultrason.

Ces matériaux offrent :

- Une stabilité dimensionnelle permettant une répétabilité des cycles,

- Une résistance mécanique élevée du cordon de soudure

Quelques applications possibles :

- Assemblage de renforts structurels (clips, raidisseurs, connecteurs, inserts composites),

- Fermeture de carters légers ou de panneaux fonctionnels,

- Soudure de préformes thermoplastiques avant consolidation finale.

Une expertise éprouvée dans la découpe et la soudure ultrason composite

Grâce à plus de 30 ans d’expérience dans les technologies ultrasons, SONIMAT maîtrise l’ensemble de la chaîne technologique :

- Générateurs 20–40 kHz haute précision,

- Convertisseurs piézoélectriques et boosters calibrés,

- Sonotrodes sur-mesure (titane, acier trempé, aluminium) conçues pour assurer la fusion des deux matières,

- Intégration d’effecteur sur presses, machines CN, tables XY, robots, selon la géométrie des pièces,

- Fabrication de machines spéciales de découpe ou de soudure ultrasons.